|

Analiza możliwości wykorzystania polimerobetonu jako materiału do budowy korpusów obrabiarek wodno-ściernych |

|||||||||||||||||||||||||

| dr inż. Jarosław Praźmo, dr inż. Ryszard Sobczak - Waterjet Solutions | |||||||||||||||||||||||||

|

1. Wstęp Na podstawie wieloletnich obserwacji rozwoju konstrukcji maszyn waterjet można stwierdzić, że po pojawieniu się na rynku głowic dynamicznych, a następnie głowic 5-cio osiowych w zasadzie producenci skupili się na ulepszaniu już istniejących rozwiązań. Niewielkie modyfikacje dotyczyły prowadnic i napędów. Trochę więcej dzieje się w kwestii pomp wysokociśnieniowych ze względu na pojawienie się na rynku serwo - pompy. Elementami które nie ulegały do tej pory znacznym zmianom są np. konstrukcje nośne maszyn waterjet (wanny, ramy itp.). Tradycyjna konstrukcja spawana będąca bazą do instalacji prowadnic, napędów oraz rusztu obrabiarki waterjet nie jest idealnym rozwiązaniem. Specyfika procesu spawania powoduje, że w konstrukcji pojawiają się naprężenia skutkujące ewentualnymi odkształceniami, których eliminacja nie jest prosta ani tania. Konstrukcje takie można poddać wyżarzaniu ale ze względu na ich duże gabaryty, koszty tego zabiegu nie są małe. Alternatywą dla wyżarzania są metody wibracyjne lub sezonowanie. Przełomem może się tu okazać, pojawiające się na horyzoncie, nowe podejście konstruktorów i technologów do wytwarzania nośnych elementów konstrukcyjnych maszyn obróbkowych. Niektórzy producenci powoli myślą o wykorzystaniu do budowy swoich maszyn innowacyjnych materiałów, takich jak np. polimerobeton. Sam pomysł wykorzystania tego materiału w branży maszyn obróbkowych nie jest nowy, od dawna wykorzystuje się go do budowy frezarek, wiertarek kadłubowych i szlifierek, a od pewnego czasu polimerobeton wykorzystywany jest również w branży wycinarek laserowych i plazmowych, gdzie sprawdza się bardzo dobrze.

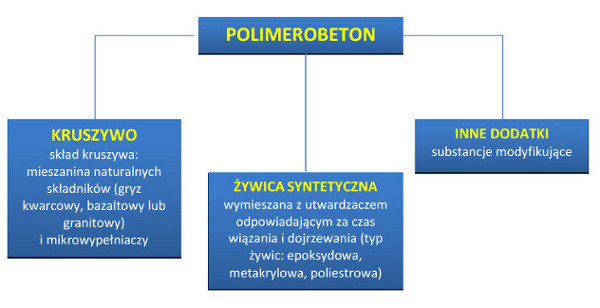

Producenci maszyn w różny sposób starają się rozwiązać ten problem. Jedni, w celu minimalizacji naprężęń spawalniczych próbują udoskonalać technologię spawania (np. po przez odpowiednią kolejność spawania), drudzy idą krok dalej i przy pomocy frezarek (najczęściej bramowych) frezują powierzchnie gdzie instalowane będą najważniejsze elementy maszyny (prowadnice, elementy napędu). Niemniej jednak wszystkie te operacje powodują znaczne zwiększenie kosztów produkcji, co bezpośrednio przekłada się na ostateczną cenę urządzenia. Należy tutaj także zaznaczyć, że minimalizacja niekorzystnego wpływu naprężeń bez wyżarzania całej konstrukcji możliwa jest tylko do pewnego poziomu. Na rys. 1 pokazano przykładowe rozwiązania konstrukcyjne współczesnych maszyn waterjet. 2. Właściwości polimerobetonu Polimerobeton zwany także betonem żywicznym to tzw. kompozyt budowlany, odmiana betonu, w którym tradycyjne spoiwo w postaci cementu zastąpiono dwuskładnikową, chemoutwardzalną żywicą syntetyczną. Wypełniaczem w tym wypadku są: mieszanka piaskowo-żwirowa oraz mączka kwarcowa, gryz bazaltowy lub granitowy (rys. 2).

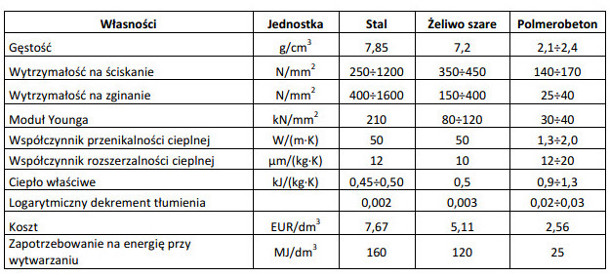

Dzięki wyeliminowaniu hydraulicznego spoiwa mineralnego, polimerobeton charakteryzuje się wysoką wytrzymałością mechaniczną oraz odpornością chemiczną na wiele agresywnych substancji. Cechą charakterystyczną betonu żywicznego w porównaniu do tradycyjnego betonu jest to, że jego parametry wytrzymałościowe bardzo często zbliżone są do parametrów skał rodzimych kruszywa jakie zostało wykorzystane w procesie produkcji. Własności polimerobetonu, stali i żeliwa zestawiono w tablicy 1 [1].

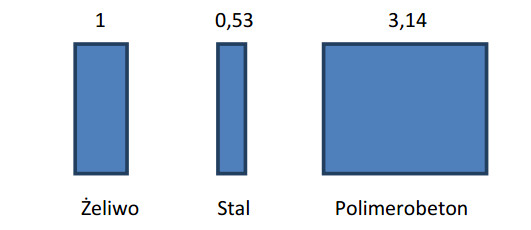

Parametry wytrzymałościowe polimerobetonu są mniej korzystne w porównaniu do stali i żeliwa, co przy mniejszym module Younga powoduje, że aby uzyskać odpowiednią sztywność statyczną konstrukcji polimerobetonowych należy je odpowiednio zaprojektować (dobrać odpowiednią grubość ścianek). Porównanie przykładowych przekrojów belek o tej samej sztywności z różnych materiałów przedstawiono na rys. 3 [2].

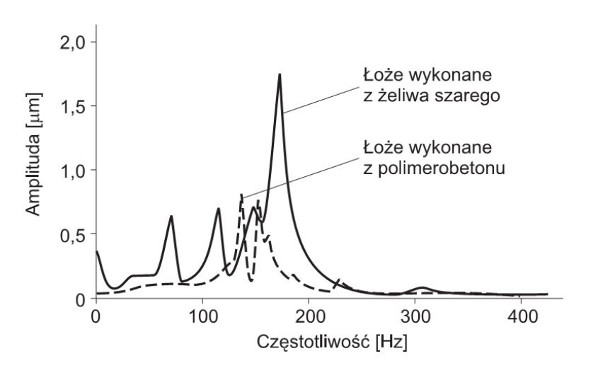

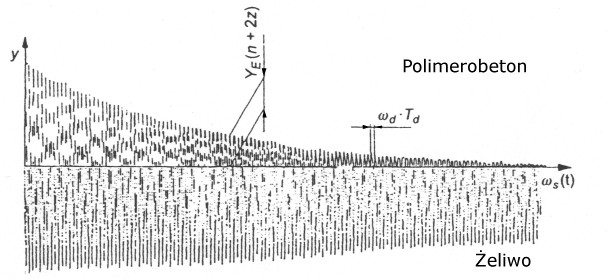

Jak wynika z porównania proporcji przekrojów aby uzyskać sztywność korpusu polimerowego analogiczną do korpusu żeliwnego masy obydwu konstrukcji będą zbliżone (gęstość polimerobetonu jest trzykrotnie mniejsza niż żeliwa). Zdecydowanie lepsze własności polimerobetonu widoczne są w tłumieniu drgań. Logarytmiczny dekrement tłumienia jest 7÷10 razy większy niż dla żeliwa i 10÷15 razy większy niż dla stali. Na rys. 4 przedstawiono porównanie charakterystyk amplitudowo-częstotliwościowych korpusu żeliwnego oraz korpusu wykonanego z polimerobetonu. Na rys. 5 przedstawiono porównanie tłumienia drgań korpusu żeliwnego i wykonanego z polimerobetonu w odpowiedzi na uderzenie. Po analogicznym czasie, kiedy drgania w korpusie polimerobetonowym już praktycznie się nie występują, w żeliwnym jeszcze są na wysokim poziomie.

Cechą charakteryzującą każdy materiał konstrukcyjny są także współczynniki przenikalności i rozszerzalności cieplnej. Polimerobeton w odniesieniu do stali i żeliwa (Tabela 1) posiada większy współczynnik rozszerzalności cieplnej sięgający wartości 12÷20 ľm/(kgˇK) przy 10 ľm/(kgˇK) dla żeliwa i 12 ľm/(kgˇK) dla stali. Nie mniej jednak ze względu na fakt, że polimerobeton posiada bardzo mały współczynnik przenikalności cieplnej ( 1,3÷2,0 W/(mˇK)) a żeliwo i stal 50 W/(mˇK) korpus z polimerobetonu ulegnie mniejszym odkształceniom. Biorąc pod uwagę aspekt kosztochłonności, polimerobeton w ujęciu objętościowym jest materiałem najtańszym 2,56 EUR/dm3, więcej zapłacimy za stal 5,11 EUR/dm3 i żeliwo 7,67 EUR/dm3. Zważając jednak na to, że do konstrukcji o tej samej sztywności polimerobetonu musimy zużyć więcej ostateczny koszt takiej konstrukcji będzie wyższy. 3. Polimerobeton jako materiał konstrukcyjny elementów obrabiarek wodno-ściernych Do budowy korpusów obrabiarek najczęściej wykorzystuje się polimerobeton wykonany na bazie gryzu kwarcowego i żywicy epoksydowej utwardzanej na zimno. Taki wybór składników gwarantuje wysokie tłumienie drgań oraz dobre właściwości mechaniczne i termiczne. Granulacja ziaren kwarcowych powinna zawierać się w przedziale 0,06÷8,0 mm. Procentowa ilość żywicy epoksydowej takiego korpusu powinna wynosić 6÷7%. Wykorzystanie polimerobetonu jako materiału konstrukcyjnego do produkcji korpusów (zbiorników obrabiarek wodno-ściernych) jest możliwe ale należy wziąć pod uwagę kilka ważnych aspektów. Ze względów wytrzymałościowych aby uzyskać parametry analogiczne do konstrukcji stalowych (najczęściej wykorzystywanych przy budowie obrabiarek waterjet) należy liczyć się z kilkukrotnym wzrostem grubości ścianek (np. wanny) co spowoduje wrażenie dość dużej masywności całego centrum obróbkowego. Na korzyść natomiast przemawiają aspekty termiczne. Znacznie mniejszy współczynnik przenikalności cieplnej w konsekwencji spowoduje zdecydowanie najmniejsze odkształcenia związane ze wzrostem temperatury (woda w zbiorniku rozgrzewa się) pomimo, że współczynnik rozszerzalności cieplnej jest większy niż w przypadku stali. Lepsze własności polimerobetonu pod względem tłumienia drgań są korzystne także dla obrabiarek wodno-ściernych ale ze względu na to, że w układzie obrabiany przedmiot - narzędzie nie występują praktycznie żadne oddziaływania ten aspekt ma mniejsze znaczenie (inaczej niż w przypadku szlifierek czy frezarek gdzie ta właściwość ma znaczenie zasadnicze). Analizując ekonomiczną stronę, czyli koszty materiałowe, pomimo że polimerobeton w ujęciu objętościowym jest materiałem najtańszym to w porównaniu np. do konstrukcji stalowych całkowity koszt będzie zdecydowanie mniej korzystny. Spowodowane jest to faktem większego zapotrzebowania ilościowego tego kompozytu do budowy (porównywalnej do stalowej) konstrukcji nośnej korpusu-wanny. Bardzo istotną cechą materiałów użytych do wytworzenia obrabiarki wodnej jest ich odporność na działanie wody. Na podstawie doświadczeń eksploatacyjnych stwierdzono, że długotrwałe oddziaływanie wody na polimerobeton ma wpływ na występowanie korozji międzycząsteczkowej, co może doprowadzić do zmiany cech geometrycznych (odkształceń) maszyny. Aby zapobiec temu zjawisku w procesie wytwarzania polimerobetonu dodawane są substancje modyfikujące. 4. Podsumowanie W przypadku zastosowana polimerobetonu jako materiału konstrukcyjnego do produkcji zbiorników (korpusów obrabiarek wodno-ściernych) ważnymi zaletami jego będą:

Mniej korzystnymi aspektami polimerobetonu są:

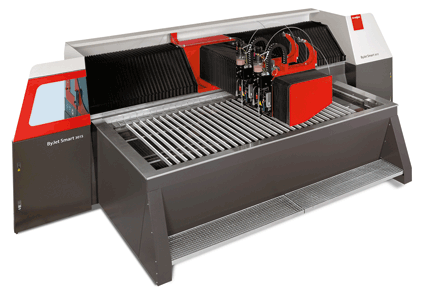

Wyżej wymienione cechy powodują, że potencjał polimerobetonu jako materiału konstrukcyjnego przy produkcji elementów obrabiarek waterjet jest bardzo duży. Pewną barierą w rozwoju aplikacji technologii polimerobetonowych do produkcji elementów tego typu maszyn mogą być tutaj koszty ich wytworzenia. W pierwszej kolejności proces ten wymaga zaprojektowania i wytworzenia formy. Koszt takiej formy w szczególności uzależniony jest od wielkości oraz stopnia skomplikowania wytwarzanego elementu. W przypadku produkcji wanny wycinarki wodnej to poważny wydatek. Niemniej jednak formę taką wykorzystuje się wiele razy a koszty produkcji wanny powinny zmniejszać się wraz ze wzrostem ilości wytworzonych sztuk. Czas wykonania konstrukcji polimerobetonowych jest zdecydowanie bardziej korzystny od technologii konwencjonalnych. Przykładem obrabiarki, która posiada zbiornik wykonany z betonu żywicznego jest maszyna ByJet Smart 3015 firmy Bystronic (rys. 4) [3]zaprezentowana m in. na ostatnich targach MachTool 2012 w Poznaniu.

Firma Bystronic jako jedna z pierwszych zdecydowała się na krok w kierunku polimerobetonu jako materiału konstrukcyjnego. Wanna o pojemności 4,2 m3, w prezentowanym egzemplarzu nie stanowi integralnej części maszyny - prowadnice i napędy zamocowane są na tradycyjnej konstrukcji stalowej. Szwajcarska firma nie zdecydowała się jednak pójść krok dalej i wykonać samonośną, konstrukcję z polimerobetonu zintegrowaną z kotwicami dla prowadnic. Literatura

opracowanie: zespół redakcyjny waterjet.org.pl |

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||